一、系統(tǒng)介紹

傳統(tǒng)的倉庫管理,一般完全由人工實施倉庫內(nèi)部的管理,效率極其低下。目前大多數(shù)倉庫管理數(shù)據(jù)資料已開始采用計算機(jī)數(shù)據(jù)系統(tǒng)管理,但數(shù)據(jù)還是采用先紙張記錄、再手工輸入計算機(jī)的方式進(jìn)行采集和統(tǒng)計整理。這不僅造成大量的人力資源浪費,而且由于人為因素,數(shù)據(jù)錄入速度慢、準(zhǔn)確率低。因此,創(chuàng)羿科技基于RFID技術(shù),提出了RFID智能化工廠倉庫管理解決方案,對倉庫到貨檢驗、入庫、出庫、移庫移位、庫存盤點等各個作業(yè)環(huán)節(jié)的數(shù)據(jù)進(jìn)行自動化的數(shù)據(jù)采集。

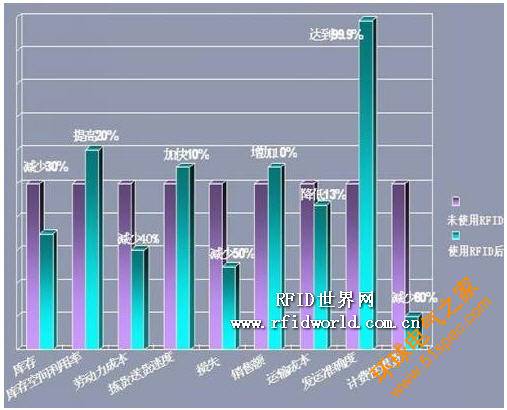

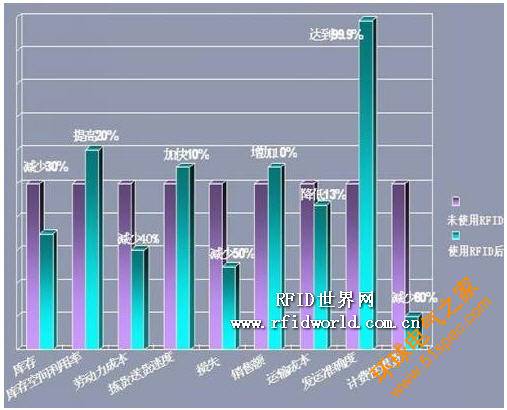

二、系統(tǒng)優(yōu)勢

與傳統(tǒng)倉庫管理相比,RFID智能化工廠管理系統(tǒng)有幾大優(yōu)勢:

如圖所示:

1、增加庫存利用率

因為要進(jìn)行定時盤庫,合理擺放袋裝橡膠粒有利于倉儲管理員盤點貨物,并且比起傳統(tǒng)倉庫亂堆亂放更增加了庫存利用率,節(jié)約庫存成本。

2、減少勞動力成本

與傳統(tǒng)倉庫管理相比,使用RFID后的倉庫管理系統(tǒng)更加智能化,人為工作部分減少,并大大減少了出錯率,是勞動成本大幅下降。

3、加快揀貨速度

傳統(tǒng)的倉庫管理,如遇到需要揀貨出貨的情況,往往是靠人為去找到貨物再出庫,由于貨物擺放凌亂,很難找到想要的貨物,這樣不僅增加了出貨時間,就算找到了也會出現(xiàn),因為管理者的疏忽出現(xiàn)拿錯貨物的現(xiàn)象,而利用RFID技術(shù)后,管理者手持PDA對貨物進(jìn)行掃描后再出庫,減少拿錯和亂找貨物現(xiàn)象,加快揀貨速度,減少出庫時間。

4、提升發(fā)貨準(zhǔn)確度

利用手持PDA找到相應(yīng)貨物后,將袋裝橡膠粒放在帶有有源標(biāo)簽的托盤上(或車輛),只要經(jīng)過門口的讀寫器時,托盤上(或車輛)的貨物就會全部讀到,如:數(shù)量、質(zhì)量、出庫人等。有效提升了發(fā)貨速度和準(zhǔn)確度。

5、減少各方面成本,提升企業(yè)效益

與傳統(tǒng)的倉庫管理相比,利用RFID技術(shù)不僅減少了庫存成本,運輸成本等損失,更提升了企業(yè)效益。在揀貨,出庫時的快速準(zhǔn)確,有利于給企業(yè)樹立一個保質(zhì)保量,準(zhǔn)時出貨的良好形象,提升了企業(yè)信譽(yù)度。

三、系統(tǒng)原理

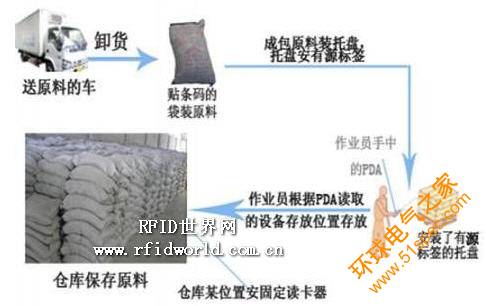

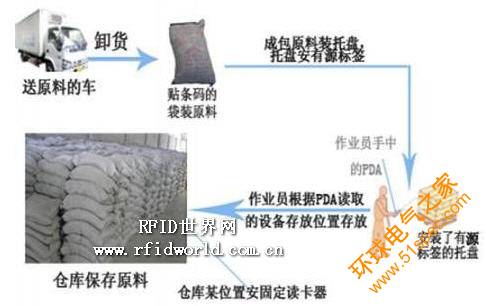

1、入庫

根據(jù)橡膠粒的種類用包裝袋分別進(jìn)行包裝,在每個包裝袋上貼上無源標(biāo)簽,無源標(biāo)簽對應(yīng)的ID號會記錄相關(guān)信息(如:重量、質(zhì)量等); 在托盤(或車輛)上貼上有源標(biāo)簽,標(biāo)簽ID記錄的信息為:袋裝橡膠粒數(shù)量、重量、質(zhì)量等; 在倉庫大門安裝兩個固定式讀寫器,門內(nèi)為A讀寫器,門外為B讀寫器,當(dāng)裝有貨物的托盤(或車輛)入庫時,B讀寫器先讀到標(biāo)簽信息,則證明是入庫,反之依然; 讀寫器將讀到的信息(入庫時間、袋裝橡膠粒數(shù)量、質(zhì)量、重量等信息)通過GPRS或網(wǎng)線傳輸給系統(tǒng)終端,進(jìn)行記錄。

2、出庫

將入庫后分好類的袋裝橡膠粒合理擺放,給每類袋裝橡膠粒配上一個有源標(biāo)簽,標(biāo)簽對應(yīng)的ID號會記錄如:此處袋裝橡膠粒的數(shù)量、重量、質(zhì)量等信息; 當(dāng)需要調(diào)用某類橡膠粒時,倉庫管理員可先根據(jù)倉庫內(nèi)安放的固定式讀寫器進(jìn)行區(qū)域判定,然后手持PDA進(jìn)行查找,具體是哪些質(zhì)量,哪些日期入庫的袋裝橡膠粒需要被調(diào)用; 將找到的貨物放到托盤(或車輛)上,給托盤(或車輛)配置一個有源標(biāo)簽,標(biāo)簽對應(yīng)的ID號將記錄如:袋裝橡膠粒數(shù)量、質(zhì)量、負(fù)責(zé)出庫人等信息; 出庫時,門口的固定式讀寫器將記錄出庫時間、數(shù)量、質(zhì)量等信息給終端上位機(jī)并進(jìn)行記錄。

3、移庫

登錄系統(tǒng)軟件終端,將要移庫的袋裝橡膠粒具體位置和目的位置找到; 倉庫管理者使用PDA,到達(dá)指定位置后,掃描袋裝橡膠粒的無源標(biāo)簽,找到需要移庫的目標(biāo); 把貨物運到目的庫位,貨物送入庫位,修改庫位標(biāo)簽內(nèi)容并通過GPRS向現(xiàn)場系統(tǒng)發(fā)回移庫作業(yè)信息。

4、盤點

在倉庫內(nèi)根據(jù)固定式讀寫器識別距離進(jìn)行布點配置,保證區(qū)域內(nèi)讀寫器能讀到周圍多有的有源標(biāo)簽信息,當(dāng)發(fā)生出庫入庫,或者需要進(jìn)行盤點時,讀寫器可以將讀取到的信息通過GPRS或網(wǎng)卡傳輸給系統(tǒng)終端,進(jìn)行盤點。倉庫管理員也可以用手持PDA進(jìn)行盤點。

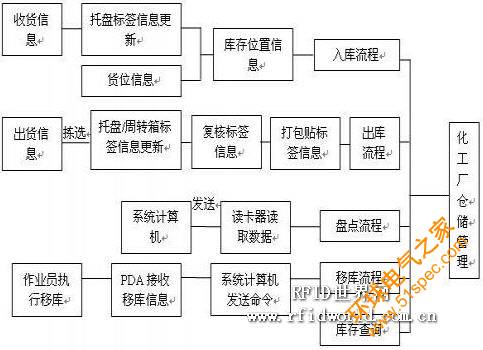

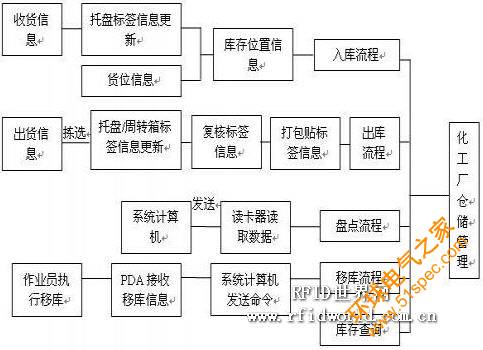

四、系統(tǒng)流程

RFID智能化工廠倉庫管理的主要作業(yè)流程過程如下:

1、入庫(進(jìn)貨檢驗)

1)收貨檢驗

重點檢查:

送貨單與訂貨單是否一致; 到貨物與送貨單是否一致; 如果不符拒絕接收。

2)制作和粘貼標(biāo)簽

具體方法如下:

給橡膠粒分類包裝,然后在每個包裝上放一個無源電子標(biāo)簽,將信息寫入無源電子標(biāo)簽中,信息包括:橡膠粒種類、名稱、型號、重量,并且給每袋橡膠粒編號; 再是托盤,將安好無源標(biāo)簽的成袋橡膠粒,按照工作人員手中的PDA讀取的入庫地點進(jìn)行托盤,在每個托盤上安一個有源的電子標(biāo)簽,標(biāo)簽中寫入的信息包括:托盤中橡膠粒的基本信息、袋數(shù)、入庫地點、入庫人,每個托盤又分別按順序編號;

3)系統(tǒng)自動分配庫位,并逐步把每次操作的庫位號和對應(yīng)袋裝橡膠粒編號傳輸?shù)阶鳂I(yè)人員手中的PDA上;

4)作業(yè)人員運送袋裝橡膠粒到指定庫位,核對位置無誤后把袋裝橡膠粒送入庫位(如有必要,修改庫位標(biāo)簽中記錄的袋裝橡膠粒編號和數(shù)量信息);

5)PDA把入庫實況發(fā)送給系統(tǒng)計算機(jī),及時更新庫存數(shù)據(jù)庫。

2、出庫

系統(tǒng)計算機(jī)發(fā)送出庫計劃; 作業(yè)人員PDA接收數(shù)據(jù)后,按數(shù)據(jù)終端提示,到達(dá)指定庫位; 從庫位上取出指定數(shù)量的袋裝橡膠粒,改寫庫位標(biāo)簽內(nèi)容; 貨物運送到出口處,取下袋裝橡膠粒上的無源標(biāo)簽; 向系統(tǒng)計算機(jī)發(fā)回完成出庫作業(yè)信息; 更新中心數(shù)據(jù)庫。

3、移庫

.jpg)

移庫作業(yè)流程如下:

登錄系統(tǒng)軟件終端,將要移庫的袋裝橡膠粒具體位置和目的位置找到; 作業(yè)人員使用PDA,到達(dá)指定庫位; 從庫位上取出指定數(shù)量的貨物,并改寫庫位標(biāo)簽內(nèi)容; 把貨物運到目的庫位,貨物送入庫位,修改庫位標(biāo)簽內(nèi)容; 向現(xiàn)場系統(tǒng)發(fā)回移庫作業(yè)信息。

12

.jpg)